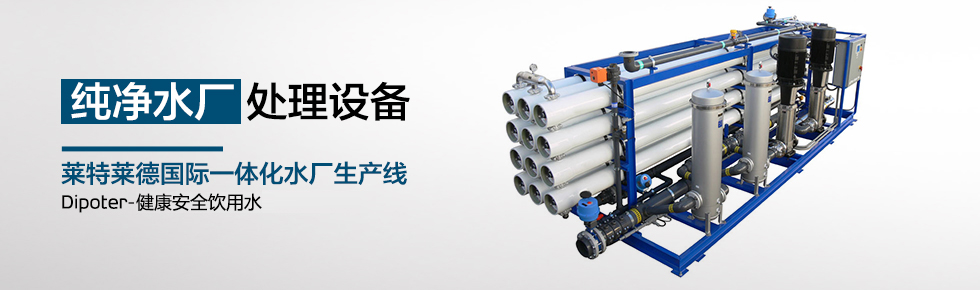

在饮料生产领域,水源的品质直接关系到产品的口感、安全性与生产效率。瓶装纯净水生产线通过系统化的工艺设计与设备集成,为饮料生产提供符合严苛标准的优质水源,在保障产品品质、优化生产流程及推动产业升级等方面展现出显著价值,成为现代饮料制造业的重要技术支撑。

一、瓶装纯净水生产线的工艺特性与水质保障

瓶装纯净水生产线以 “深度净化 + 精密控制” 为核心,通过多层工艺实现水质优化:

预处理环节:通过多介质过滤、活性炭吸附去除水中悬浮物、胶体及余氯,为后续处理奠定基础;

深度净化工艺:结合反渗透、超滤等膜分离技术,高效截留水中离子、微生物及有机物,确保水质纯净;

终端杀菌系统:采用紫外线、臭氧等物理杀菌方式,控制微生物活性,同时避免化学药剂残留对饮料风味的影响;

无菌灌装技术:生产线配备洁净灌装间与无菌灌装设备,从水源到成品的全流程密闭处理,防止二次污染。

这种工艺体系可将水中总溶解固体(TDS)控制在极低水平,同时精准调节酸碱度与硬度,适配不同饮料品类的水质需求。

二、在饮料生产中的核心应用优势

1. 保障饮料品质稳定性

口感与风味调控:纯净水生产线产出的水源无异味、无杂质,可避免钙镁离子与饮料中的有机酸反应生成沉淀,维持碳酸饮料的澄清度;在果汁饮料中,低硬度水可减少茶多酚与金属离子的络合,防止茶汤变浑。

成分兼容性提升:在功能饮料调配中,纯净水作为溶剂可确保维生素、电解质等成分均匀溶解,避免离子干扰导致的沉淀或风味偏差,尤其在运动饮料中,精准的水质控制可维持电解质平衡。

2. 适配多元饮料生产场景

碳酸饮料生产:纯净水作为碳酸化工艺的基础水源,可确保二氧化碳溶解度稳定,提升气泡感与口感协调性;同时降低设备结垢风险,保障碳酸化机组的运行效率。

蛋白饮料加工:在豆奶、椰奶等生产中,纯净水可防止钙镁离子破坏蛋白质胶体稳定性,避免出现分层或凝结现象,延长产品货架期。

无菌灌装饮品:瓶装水、果汁等对无菌要求高的品类,可直接使用生产线产出的纯净水作为原料,其低微生物含量与稳定水质能显著提升无菌灌装的成功率。

3. 优化生产效率与设备维护

设备结垢控制:纯净水的低硬度特性可使蒸发器、杀菌锅等设备的结垢量减少,延长设备清洗周期。以 UHT 超高温杀菌工序为例,使用纯净水可降低换热器表面结垢概率,保障杀菌温度稳定性,减少因设备维护导致的停机损耗。

清洗效率提升:生产线产出的纯净水用于灌装机、管道的 CIP 清洗,可减少离子残留与微生物滋生,降低交叉污染风险,同时延长清洗设备的使用寿命,减少维护成本。

三、生产线运行与质量控制要点

1. 全流程污染防控体系

材质与设计:管道、储罐采用食品级不锈钢或卫生级塑料材质,表面电抛光处理,减少微生物附着;灌装间设计为洁净车间,配备空气净化系统,防止外界污染。

动态水质监控:配置在线电导率仪、浊度仪及微生物检测仪,实时监测水质变化;当检测到指标异常时,系统自动报警并启动应急处理(如切换备用设备、强化杀菌)。

2. 工艺参数柔性调节

根据饮料品类差异(如酸性、中性),灵活调整纯净水的酸碱度与硬度:生产酸性碳酸饮料时,控制水的 pH 值以适配碳酸化工艺;生产中性蛋白饮料时,降低钙镁离子含量以维持蛋白稳定性。

结合水源特性动态优化预处理工艺:对高硬度地下水增加软化环节,对有机物含量高的地表水强化活性炭吸附,确保不同水源均能产出稳定的纯净水。

四、经济效益与行业价值

1. 提升产品竞争力与合格率

稳定的纯净水源可显著减少饮料生产中的品质异常,尤其在透明饮料(如瓶装水、苏打水)中,可提升外观合格率与消费者信赖度。行业实践表明,采用瓶装纯净水生产线的企业,因水质问题导致的批次报废率可降低一定比例。

2. 降低综合生产成本

设备维护成本下降:纯净水减少设备结垢与腐蚀,使蒸发器、灌装机等核心设备的更换周期延长,维护费用降低;

能耗优化:低硬度水在加热过程中热效率更高,可减少杀菌、浓缩等工序的能源消耗,尤其在大规模生产中,节能效益显著。

3. 推动绿色生产与标准化

物理净化工艺无需化学药剂,避免传统水处理的药剂污染;生产线产生的浓水经处理后可回用于非生产环节(如地面冲洗),提升水资源利用率。

标准化的生产流程可输出统一水质,便于饮料企业建立标准化生产体系,适应跨区域产能布局与品质管控需求。

- 上一篇:小型纯净水设备预处理目的及浑浊度超标原因

- 下一篇:工厂直饮水设备带来的多重益处

辽公网安备 21012402000117号

辽公网安备 21012402000117号 免费电话咨询

免费电话咨询 免费获取方案

免费获取方案