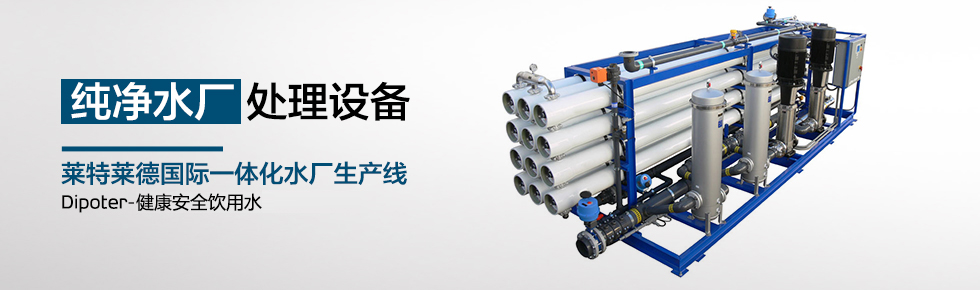

纯净水厂设备的运行效率直接影响生产产能、产品质量及运营成本,需通过科学的管理策略、规范的操作流程及技术优化措施,构建全流程的效率提升体系,确保设备持续稳定运行并发挥最佳效能。

设备选型与流程适配是效率提升的基础。根据水源水质特性、产能规模及产品标准,选择性能匹配的预处理、净化、灌装等设备,确保各环节处理能力均衡,避免因某一环节产能不足形成瓶颈或设备闲置造成浪费。采用模块化设备组合方式,便于根据生产需求灵活调整产能,同时优化设备布局,缩短物料输送路径,减少管路损耗与能耗,提升整体流程的连贯性。

预处理系统的稳定运行是核心保障。定期检查预处理设备的运行状态,及时更换过滤器滤芯、再生软化树脂,确保进水水质符合后续净化设备的要求,避免杂质、硬度物质等进入核心设备造成污染或堵塞,影响处理效率。根据原水水质波动情况动态调整预处理参数,如优化絮凝剂投加量、调整过滤周期,提高预处理效果,为后续净化环节减轻负担,保障设备长期稳定运行。

核心净化设备的精细化管理不可或缺。针对反渗透膜、超滤膜等核心部件,严格控制运行压力、温度、流量等参数在合理范围,避免参数异常导致的能耗增加或膜性能衰减。制定科学的清洗计划,根据膜污染程度与类型选择适配的清洗药剂和工艺,确保清洗彻底的同时减少对膜元件的损伤。定期检查膜组件完整性、管路密封性及阀门灵活性,及时处理泄漏、堵塞等问题,降低因设备故障导致的生产中断。

能耗与资源循环利用优化提升经济性。通过优化设备运行参数,如调整水泵运行频率、优化膜组件排列方式,降低单位产水能耗;对生产过程中产生的浓水、冲洗水进行分级回收,用于设备清洗、厂区绿化或预处理补水等低水质要求环节,提高水资源利用率。合理规划设备运行时段,结合用电负荷特点安排生产,减少峰谷电价差异带来的成本压力,同时避免设备长期满负荷运行,延长使用寿命。

智能化监控与数据化管理提供技术支撑。借助自动化控制系统实现设备运行参数的实时监测与自动调节,通过传感器采集水质、流量、能耗等数据,建立生产数据平台,便于分析设备运行趋势与效能短板。利用智能预警功能及时发现异常状态,如膜污染预警、泵体振动异常等,提前采取维护措施,减少突发故障。通过数据分析优化生产调度,合理安排设备启停与维护时间,提高设备有效运行时长。

人员操作规范与技能提升保障管理落地。加强操作人员培训,使其熟悉设备运行原理、操作流程及应急处理方法,减少因操作不当导致的效率下降。建立完善的设备运行台账,记录参数变化、维护记录、故障处理等信息,定期复盘分析并优化操作与维护策略。强化巡检制度,明确巡检内容与频次,确保问题早发现、早处理,形成全员参与的设备效率提升机制。

通过合理适配设备流程、强化预处理保障、精细化管理核心部件、优化能耗资源利用、应用智能化技术及规范人员操作,可全面提升纯净水厂设备的运行效率,降低运营成本,保障产品质量稳定,为水厂可持续发展提供有力支持。

辽公网安备 21012402000117号

辽公网安备 21012402000117号 免费电话咨询

免费电话咨询 免费获取方案

免费获取方案