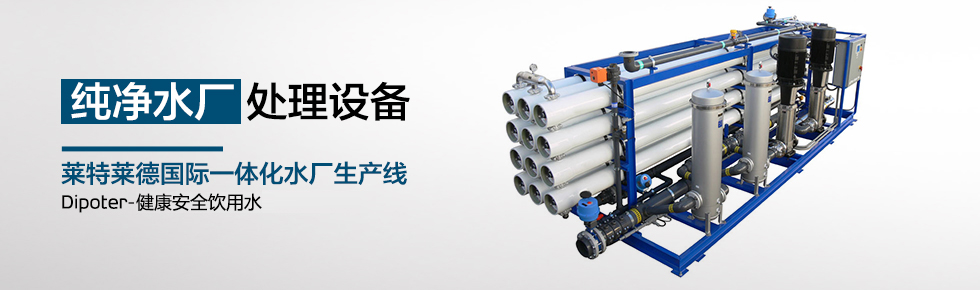

在水资源需求日益增长与水质标准不断提升的背景下,纯净水生产线已成为水厂提升供水品质、优化运营效率的核心装备。这类生产线通过系统化的水处理工艺与智能化管控体系,在保障居民饮水安全、推动水厂技术升级、实现水资源高效利用等方面展现出显著的实用价值,成为现代水厂基础设施建设的重要支撑。

一、水厂供水需求与传统工艺痛点

随着城市人口密集化与用水标准提高,传统水厂供水模式面临多重挑战:

水质安全隐患:水源污染加剧导致水中有机物、重金属等指标上升,传统混凝沉淀工艺难以满足深度净化需求,部分地区自来水口感不佳、异味明显;

供水稳定性不足:传统工艺自动化程度低,水质波动时难以及时调整,夏季高峰用水期易出现水压不稳、供水短缺等问题;

资源能耗浪费:传统水厂的过滤池反冲洗水、沉淀池排泥水等未充分回收,水资源利用率低,同时药剂投加量凭经验控制,存在浪费现象。

纯净水生产线通过集成化技术创新,有效破解了传统工艺的诸多瓶颈。

二、纯净水生产线的技术特性与水厂适配性

纯净水生产线通常采用 “预处理 + 深度净化 + 终端调控” 的工艺架构:

预处理环节:通过多介质过滤、活性炭吸附等工艺去除水中悬浮物、胶体及余氯,降低浊度与有机物负荷;

深度净化核心:以反渗透或超滤膜技术为核心,截留水中离子、微生物及大分子杂质,配合 EDI 电除盐技术实现水质精准调控;

智能化管控系统:搭载 PLC 自动控制与在线监测仪表,实时调整运行参数,如根据原水浊度自动调节加药量,保障出水水质稳定。

针对水厂规模化供水需求,生产线具备模块化扩展能力,可根据供水量灵活配置处理单元,同时采用节能型水泵与能量回收装置,降低运行能耗。

三、在水厂运行中的核心实用价值

1. 保障居民饮水安全与品质

深度净化能力:生产线可高效去除水中 99% 以上的重金属离子、有机物及微生物,使出水水质达到直饮标准,尤其在水源污染突发情况下,能快速启动应急净化模式,保障供水安全;

口感与稳定性优化:通过精准控制水的硬度、酸碱度,改善自来水口感,减少烧水水垢沉积,同时避免传统工艺因氯投加过量导致的异味问题。

2. 提升水厂运营效率与经济性

自动化降本增效:智能化系统减少人工巡检频次,故障预警功能可提前发现膜元件污染、水泵异常等问题,降低维护成本;据水厂实践统计,引入生产线后人工成本可下降一定比例;

水资源循环利用:生产线产生的浓水经预处理后可回用于滤池反冲洗,水资源回收率提升,同时减少排污量,降低环保处理成本。

3. 推动水厂绿色升级与可持续发展

节能技术应用:高压泵配备变频装置,根据用水量自动调节功率,结合反渗透膜的高脱盐率特性,单位制水能耗较传统工艺降低;

环保效益显著:物理净化工艺无需添加化学药剂,避免传统水处理的铝盐残留与污泥污染,契合国家 “绿色水厂” 建设要求。

- 上一篇:食品纯净水生产线的应用与价值

- 下一篇:食品纯净水设备的多元应用优势解析

辽公网安备 21012402000117号

辽公网安备 21012402000117号 免费电话咨询

免费电话咨询 免费获取方案

免费获取方案