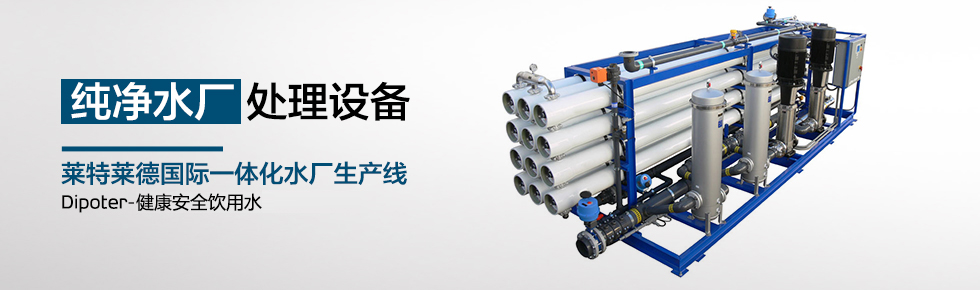

饮料生产中,纯净水的品质直接影响产品口感与安全,选择适配的纯净水生产线需结合生产规模、水源特性、产品标准等多方面因素,确保生产线既能满足水质要求,又能适配生产节奏。

依据生产规模确定设备产能

不同规模的饮料厂对纯净水的需求量差异显著,生产线产能需与实际需求匹配:

小型饮料厂或初创企业,可选择间歇式生产设备,其占地面积小、投资较低,能满足小批量生产需求,且设备调整灵活,适合产品种类较多但产量不大的场景;

中大型饮料厂或连续生产场景,需配置连续式生产线,通过自动化控制系统实现原水预处理、深度净化、灌装的连贯运行,减少人工干预,提升单位时间产水量,确保与后续灌装环节的节奏衔接。

产能选择需预留一定余量,避免因需求突增导致生产线满负荷运行,同时防止产能过剩造成的设备闲置与能耗浪费。

结合水源特性匹配净化工艺

原水水质是决定净化工艺的核心因素,需根据水源类型针对性选择处理环节:

以自来水为水源时,预处理可侧重去除余氯、胶体等,再通过反渗透或超滤进行深度净化,确保去除微生物及残留杂质;

若使用地下水或地表水,需先通过多介质过滤、活性炭吸附等预处理去除泥沙、有机物、重金属等,再结合膜分离技术进一步净化,避免原水中的特殊杂质(如高硬度、高矿化度)影响最终水质。

可通过前期水质检测明确原水中的污染物种类与浓度,据此组合预处理、深度净化单元,确保产出的纯净水符合饮料生产的卫生标准。

关注生产线的功能适配性

纯净水生产线的功能需与饮料产品的特性契合:

生产碳酸饮料、果汁饮料等对水质纯度要求较高的产品时,生产线需具备更强的脱盐、除菌能力,可选择包含反渗透、紫外线杀菌等环节的系统,确保水中无影响产品稳定性的杂质;

若产品需保留部分矿物质(如某些天然饮料),可采用纳滤工艺替代全反渗透,在去除有害成分的同时保留有益矿物质,避免过度净化影响产品风味。

此外,生产线的自动化程度也需考量:自动化程度高的设备可减少人为接触带来的污染风险,同时降低操作误差,但初期投资较高;半自动设备则适合对成本敏感且能保障操作规范的场景。

选择合适的纯净水生产线,本质是平衡水质要求、生产效率与成本控制的过程。通过综合评估生产规模、水源特性、产品需求及维护成本,才能选出既能保障纯净水品质,又能支撑饮料厂稳定运营的设备,为产品质量打下基础。

- 上一篇:纯净水设备产水量判断方法

- 下一篇:桶装纯净水设备为百姓生活饮水提供保障

辽公网安备 21012402000117号

辽公网安备 21012402000117号 免费电话咨询

免费电话咨询 免费获取方案

免费获取方案